Anforderungen

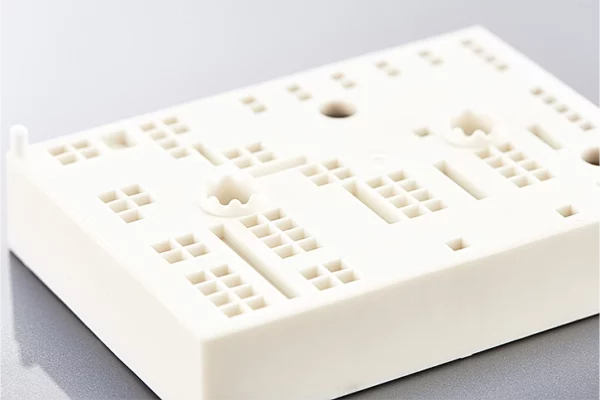

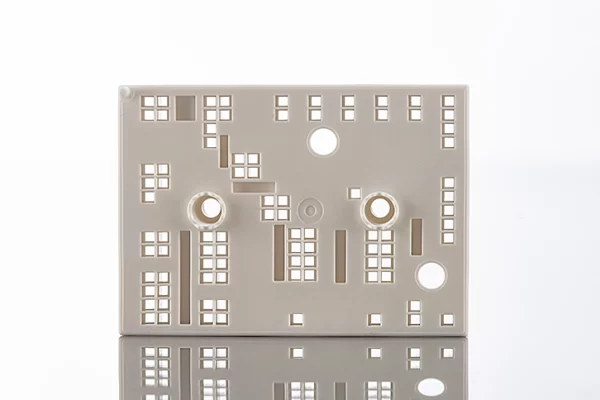

Im Auftrag eines renommierten Herstellers von Leistungselektronikkomponenten übernahmen wir die ganzheitliche Konzeption und Fertigung dieses Elektronikgehäuses, das aufgrund seines Anwendungsbereichs besonders hohe Anforderungen an Material, Verarbeitung und Langlebigkeit stellt.

Die Umhausung kommt im Bereich der Stromsteuerung zum Einsatz und muss entsprechend robust gegenüber den oftmals extremen Temperaturen, Feuer und Stromschwankungen ausgelegt werden. Entsprechend fiel die Materialvorgabe des Kunden auf einen sehr widerstandsfähigen Kunststoff, der eine besonders hohe Genauigkeit im Werkzeug erfordert. Mit einer Ausbringungsmenge von über 1.800.000 Stück pro Jahr und einer vergleichsweise langen Serienlaufzeit verlangte dieses Kunststoffbauteil unsere ganze abteilungsübergreifende Erfahrung und Verarbeitungskompetenz.

Prozess

Aufgrund der hohen Kriechstromfestigkeit und Beständigkeitsanforderungen wird ein aggressives und verzugsanfälliges Thermoplast verarbeitet, ein PBT Polybutylentherephtalat GF 25 % V0. Um hier die geforderten Ebenheiten und Anbindungsmaße zu erzielen, mussten wir von Anfang an viele Korrekturschleifen einplanen und sowohl Schwindung als auch Verzug in einer Moldflow-Analyse unter seriennahen Bedingungen simulieren. Die gewonnenen Daten und Erkenntnisse fließen unmittelbar in die fertigungsgerechte Auslegung des Bauteils, des Werkzeugs und der Spritzgießmaschine mit ein.

Um die langen Serienlaufzeiten sicherzustellen, kommen im Werkzeugbau ausschließlich hochwertige und langlebige Stahlsorten zum Einsatz. Abgestimmte Heißkanaltechnik und modernste Spritzgießautomaten mit Schließkräften von 50 bis 300 t bringen die Kunststoffschmelze präzise und einheitlich in Form. Nach der erfolgreichen Aushärtung werden die Bauteile mit eigens entwickelten Greifern entnommen.

Dank einer konsequenten Mess- und Korrekturstrategie kann die Stabilität und Effizienz im Prozess gewährleistet werden. Jeder Prozessschritt wird mittels Messmaschinen, Lehren, Messuhren und Messschiebern permanent überwacht und im CAQ-System dokumentiert. Abschließend werden die Elektronikgehäuse in spezielle ESD (Elektro static discharge) fähige Umlaufverpackung sortiert. Diese sind reinraumfähig ausgelegt, um die Sauberkeit der nachfolgenden Prozessschritte sicherzustellen.

Ergebnis

Unser Kunde profitiert durch eine sehr gute und konstante Qualität im hohen Stückzahlenbereich. Kostenintensive Nacharbeiten können auf ein Minimum reduziert werden. Alle Prozessschritte werden im Haus durchgeführt und überwacht: Prozessentwicklung, Werkzeugkonzeption, Werkzeugbau, Fertigung und Konfektion. Das verkürzt zum einen die Entwicklungs- und Herstellungsphase, zum anderen macht es den Prozess wirtschaftlicher und kompakter. Alle Abteilungen arbeiten integrativ und reaktionsschnell zusammen. Folglich wird keine Zeit für unnötige Transportwege, Zuliefererabstimmungen oder sonstige Warteschleifen verschwendet. Jeder Schritt in der Prozesskette ist wirtschaftlich und für eine lange Serienlaufzeit ausgelegt.

Überzeugt?

Jetzt Projekt starten

Rufen Sie uns an oder schreiben Sie uns. Bringen wir Ihre Idee gemeinsam in Serie.